Korrosionsschutzbeschichtung

Aufbringen von Korrosionsschutzschichten mithilfe von verschiedenen Technologien. Im firmeneigenen Labor, Überwachung von physisch-chemischen Parametern.

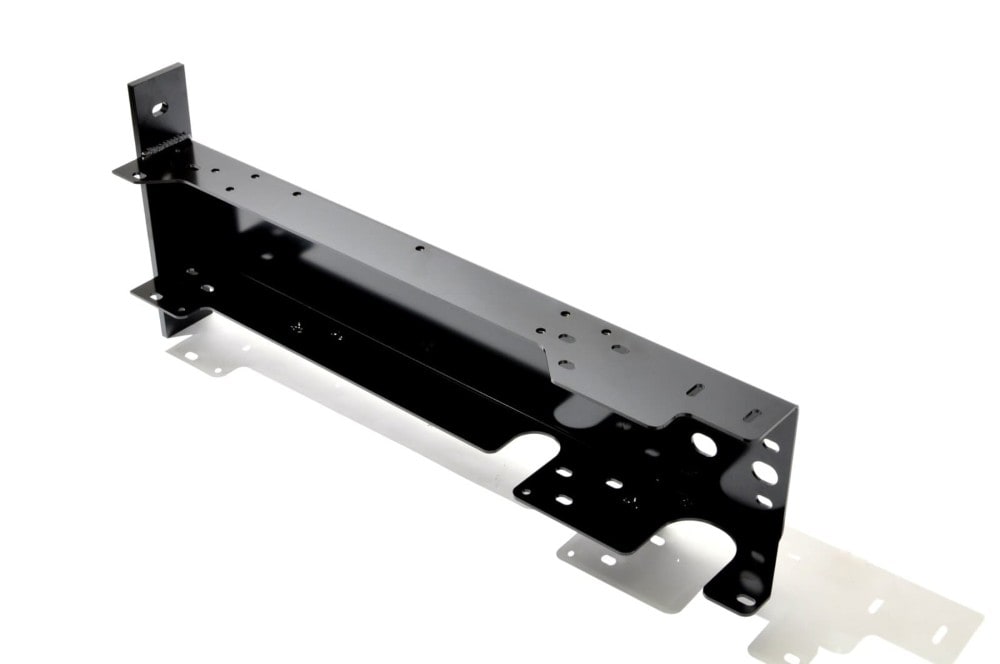

Prozess der Kataphoresebeschichtung KTL

✔ Automatische Hub- und Tauchlinie

✔ Vorbereitung der Oberfläche: Zinkphosphatieren

✔ Maximalgröße des beschichteten Elementes 2500 x 1100 x 500mm

✔ Maximalgewicht der einzelnen Materialzufuhr 400kg

✔ Dickebereich der Beschichtung: 15-30μm

✔ Farbe: schwarz RAL 9005

✔ Korrosionsbeständigkeit bis zu 1000h auf Modellpaneelen gemäß PN-EN ISO 9227:2012

✔ Laufende Qualitätskontrolle in Bezug auf jede Charge sowie kontinuierliche Überwachung im Chemie-Labor.

✔ Vorbereitung der Oberfläche: Zinkphosphatieren

✔ Maximalgröße des beschichteten Elementes 2500 x 1100 x 500mm

✔ Maximalgewicht der einzelnen Materialzufuhr 400kg

✔ Dickebereich der Beschichtung: 15-30μm

✔ Farbe: schwarz RAL 9005

✔ Korrosionsbeständigkeit bis zu 1000h auf Modellpaneelen gemäß PN-EN ISO 9227:2012

✔ Laufende Qualitätskontrolle in Bezug auf jede Charge sowie kontinuierliche Überwachung im Chemie-Labor.

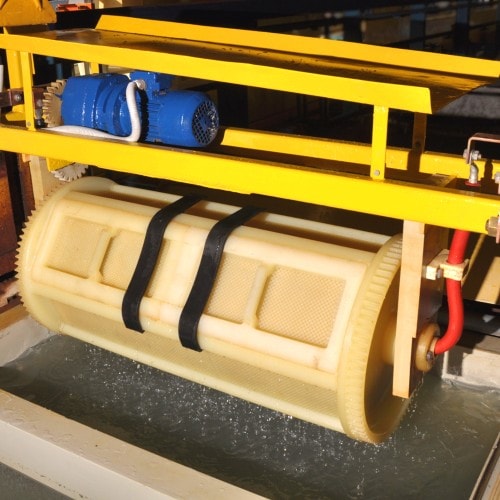

Prozess der elektrolytischen Galvanisierung - Trommellinie

✔ Automatische Hublinie

✔ Galvanisierung von Elementen mit einem Durchmesser ab 3mm und mit einer Länge bis zu 300mm

✔ Dickebereich der Beschichtung 5-15μm

✔ Weiße und gelbe Passivierung

✔ Korrosionsbeständigkeit in der Trommel bis zu 96h gemäß PN-EN ISO 9227:2012

✔ Kontinuierliche Überwachung der Prozesse im Analyselabor

✔ Galvanisierung von Elementen mit einem Durchmesser ab 3mm und mit einer Länge bis zu 300mm

✔ Dickebereich der Beschichtung 5-15μm

✔ Weiße und gelbe Passivierung

✔ Korrosionsbeständigkeit in der Trommel bis zu 96h gemäß PN-EN ISO 9227:2012

✔ Kontinuierliche Überwachung der Prozesse im Analyselabor

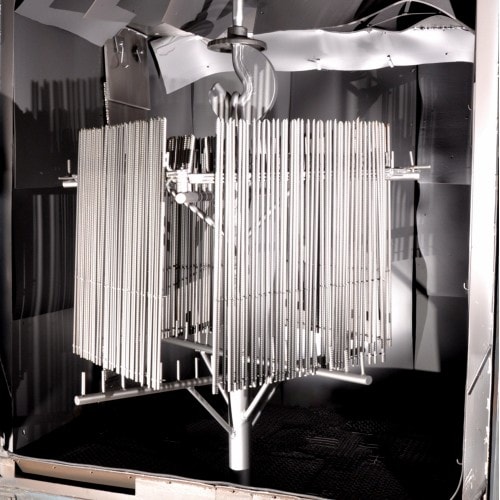

Prozess der elektrolytischen Galvanisierung – Gestell- und Trommellinie

✔ Automatische Hublinie

✔ Maximalgröße der galvanisierten Elemente 1500 x 1000 x 300mm

✔ Maximalgewicht der einzelnen Materialzufuhr 300kg

✔ Dickebereich der Beschichtung w 5-15μm

✔ weiße und gelbe Passivierung

✔ Korrosionsbeständigkeit an Gestellen bis zu 240h gemäß PN-EN ISO 9227:2012

✔ Maximalgröße der galvanisierten Elemente 1500 x 1000 x 300mm

✔ Maximalgewicht der einzelnen Materialzufuhr 300kg

✔ Dickebereich der Beschichtung w 5-15μm

✔ weiße und gelbe Passivierung

✔ Korrosionsbeständigkeit an Gestellen bis zu 240h gemäß PN-EN ISO 9227:2012

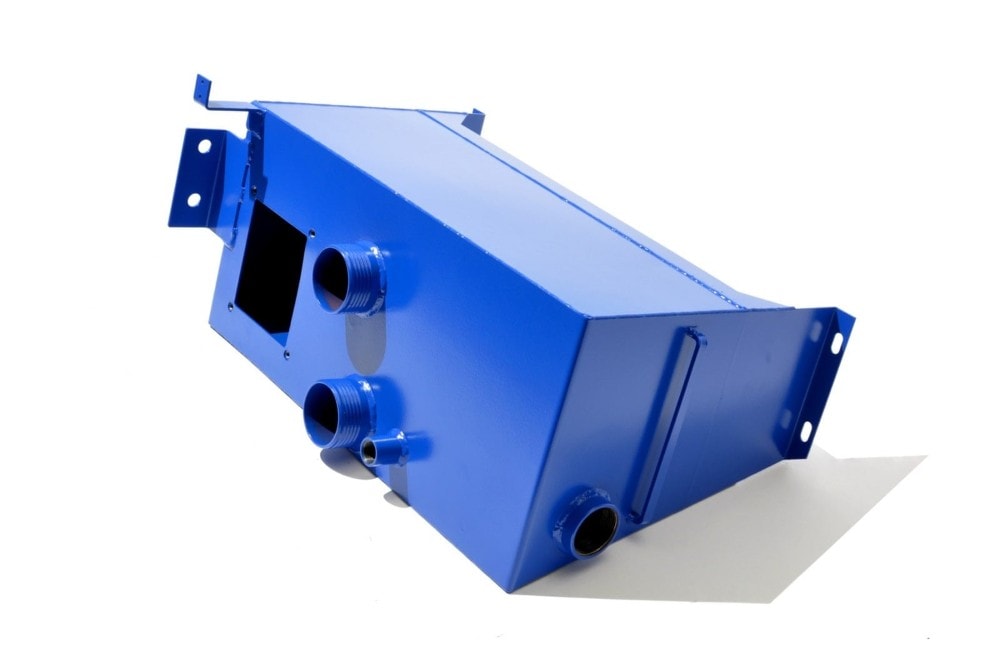

Prozess der Pulverbeschichtung

✔ Aufbringen von Schichten mithilfe der elektrostatischen Methode

✔ Vorbereitung der Oberfläche: dedizierte KTL-Grundierung

✔ Ausführung von Chargen differenzierter Größe

✔ Verwendete Farben: Epoxide-, Polyester-, Polyester-Epoxide-Farben in der Farbenpalette RAL und NCS.

✔ Maximalgröße der zu beschichtenden Elemente 2000 x 1000 x 600mm

✔ Vorbereitung der Oberfläche: dedizierte KTL-Grundierung

✔ Ausführung von Chargen differenzierter Größe

✔ Verwendete Farben: Epoxide-, Polyester-, Polyester-Epoxide-Farben in der Farbenpalette RAL und NCS.

✔ Maximalgröße der zu beschichtenden Elemente 2000 x 1000 x 600mm

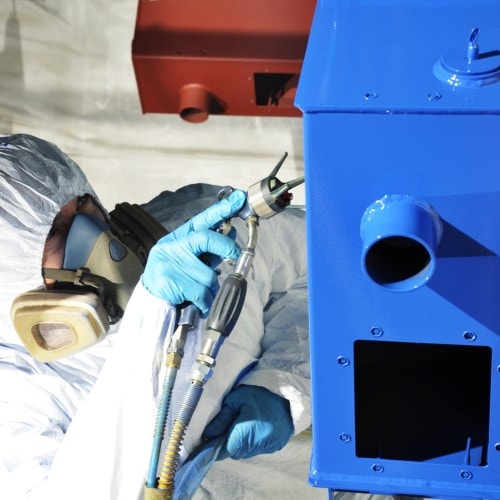

Prozess der Nassbeschichtung

✔ Auftragung von Farben mithilfe der hydrodynamischen und pneumatischen Methode

✔ Maximalgröße der Materialzufuhr 5000 x 2000 x 1500mm

✔ Vorbereitung der Oberfläche: Sandstrahlung oder KTL-Grundierung

✔ Qualitätskontrolle in Bezug auf die optische Erscheinung und Dicke der Beschichtung jeder

✔ Die Schichtauftragungstechnologie gemäß PN-EN ISO 12944

✔ Maximalgröße der Materialzufuhr 5000 x 2000 x 1500mm

✔ Vorbereitung der Oberfläche: Sandstrahlung oder KTL-Grundierung

✔ Qualitätskontrolle in Bezug auf die optische Erscheinung und Dicke der Beschichtung jeder

✔ Die Schichtauftragungstechnologie gemäß PN-EN ISO 12944

Laboratorium

✔ Überwachung der physisch-chemischen Parameter der Produktionslinien und der Eigenschaften der Korrosionsschutzbeschichtung

✔ Salzkammer mit einem Volumen von 1000l, die die Durchführung von Korrosionstest gemäß den meisten Normen, inklusive dem VDA-Test ermöglicht

Beschichtungstests:

✔ Test in der Salzkammer Liebisch Labortechnik 1000l gemäß: PN-EN ISO 9227,DIN 50021, ASTM B117, VDA 621-412

✔ Prüfungen des Haftvermögens der Beschichtungen gemäß PN-EN ISO 2409

✔ Prüfungen der Härte der Beschichtungen gemäß PN-EN ISO 15184

✔ Prüfung der Beschichtungsdicke auf Metallunterlagen gemäß PN-EN ISO 2178 und auf Nicht-Metall-Unterlagen DIN EN ISO2360

✔ Prüfung der Farbe gemäß z.B. DIN 5033, ASTM D2244

✔ Prüfung der Lüstrierung gemäß z.B. DIN 67530, ISO 2813, ASTM D 523

✔ Prüfung der Schlagfestigkeit der Beschichtung, Kugelschlag gemäß ASTM D 2794, DIN EN ISO 6272, PN-EN ISO 6272-2

✔ Prüfung der Beständigkeit der Beschichtung, Beständigkeit gegen Biegen am konischen Dorn gemäß ASTM D 522, ASTM D 1737, DIN EN ISO 6860, PN-EN ISO 6860

✔ Salzkammer mit einem Volumen von 1000l, die die Durchführung von Korrosionstest gemäß den meisten Normen, inklusive dem VDA-Test ermöglicht

Beschichtungstests:

✔ Test in der Salzkammer Liebisch Labortechnik 1000l gemäß: PN-EN ISO 9227,DIN 50021, ASTM B117, VDA 621-412

✔ Prüfungen des Haftvermögens der Beschichtungen gemäß PN-EN ISO 2409

✔ Prüfungen der Härte der Beschichtungen gemäß PN-EN ISO 15184

✔ Prüfung der Beschichtungsdicke auf Metallunterlagen gemäß PN-EN ISO 2178 und auf Nicht-Metall-Unterlagen DIN EN ISO2360

✔ Prüfung der Farbe gemäß z.B. DIN 5033, ASTM D2244

✔ Prüfung der Lüstrierung gemäß z.B. DIN 67530, ISO 2813, ASTM D 523

✔ Prüfung der Schlagfestigkeit der Beschichtung, Kugelschlag gemäß ASTM D 2794, DIN EN ISO 6272, PN-EN ISO 6272-2

✔ Prüfung der Beständigkeit der Beschichtung, Beständigkeit gegen Biegen am konischen Dorn gemäß ASTM D 522, ASTM D 1737, DIN EN ISO 6860, PN-EN ISO 6860

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)